Измельчение листьев | Брикетирование листьев

Использование листвы для производства энергии становится все более популярным. Каждую осень на улицах и тротуарах опадают тонны листьев, которые должны собираться городскими службами.

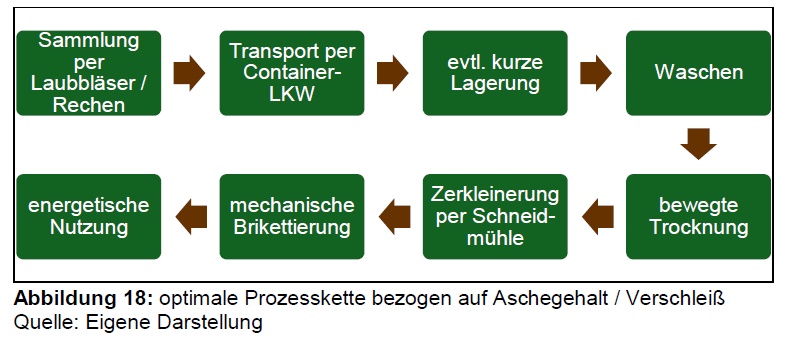

mütek Systemtechnik настолько заинтересовала эта тема, что мы предложили выпускнику Университета возобновляемой энергии в Роттенбурге Бенджамину Рат поработать над ней и написать тезисы, с чем он успешно справился. В своей дипломной работе «Брикетирование листвы для производства энергии» он разработал последовательную цепочку необходимых процессов:

- Сбор и транспортировка листвы

- Хранение листвы

- Чистка листвы

- Сушка листвы

- Измельчение листвы

- Уплотнение и брикетирование листвы

При разработке данной технологии также был детально изучен вопрос затрат на износ оборудования и его деталей. Это особенно важно из-за высокого содержания минералов в биоматериале.

Результаты:

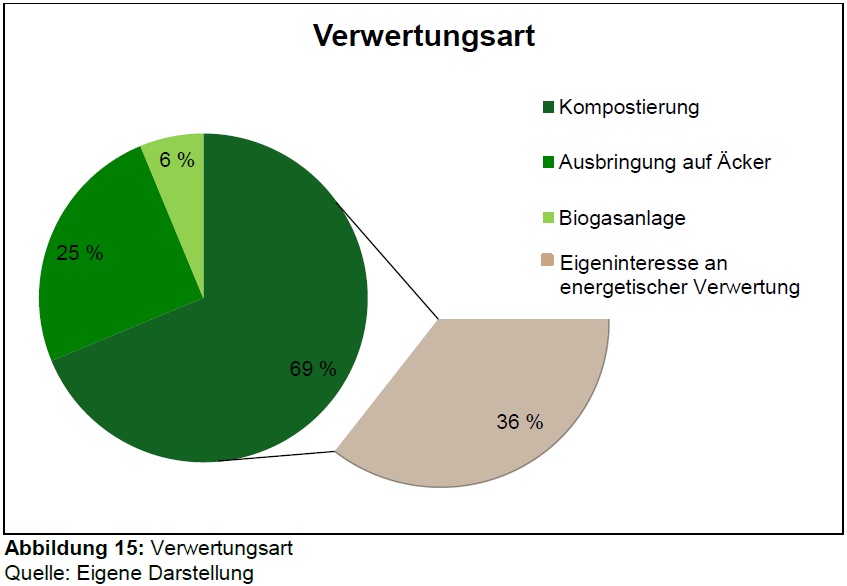

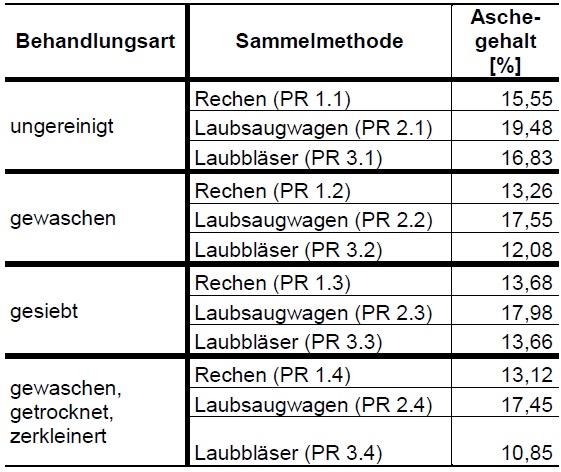

Анализ уровня зольности показывает, что неочищенная листва быстрее приводит к необходимости замены деталей оборудования, чем промытые, просеянные или дополнительно высушенные и измельченные листья. При этом промывание позволяет максимально снизить содержание зольных веществ в листьях. При просеивании следует заранее предотвратить возможность засорения сита остатками листьев, предварительно измельчив их. Если же соотношение между изменением уровня зольности и энергопотреблением в процессе сушки листьев после промывания более выгодно по отношению к процессу просеивания, то предпочтительным является процесс промывания. Однако нужно заранее уточнить такие вопросы, как удаление или обработка загрязненной воды. Как во время промывания, так и просеивания следует ожидать небольших потерь листьев. Влажность и, следовательно, плотность брикетов можно контролировать в процессе сушки. На уровень зольности влияет также тип сбора листвы. Здесь показано, что методы сбора листвы с помощью воздуходува и граблей приводят к сравнительно небольшим примесям. При этом наименьшее содержание зольных веществ может быть достигнуто при использовании воздуходува. Таким образом, срок службы деталей, подверженных износу, является самым долгим при использовании последнего способа. Согласно проведенным опросам именно этот метод используется в настоящее время чаще всего. Основываясь исключительно на минимально возможном содержании зольных веществ или износе, была разработана следующая схема, которая может быть использована на практике.

Для уничтожения возможных остатков влаги необходимо всегда проводить сушку листьев. Для обеспечения ее равномерности можно, например, использовать ленточную сушилку, не требующую высоких энергозатрат. Для достижения однородности сырья и нужного для брикетирования размера гранул требуется предварительное дробление листьев. Для этого идеально подойдет измельчительная машина. Наконец, в технологической цепочке следует рассмотреть возможность рециркуляции золы, чтобы завершить цикл и вернуть питательные вещества для новой биомассы или листвы в почву. Благодаря брикетированию листва может из отходов превратиться в ценный материал. Можно было бы также наладить процесс добычи энергии из других биомасс, имеющихся в достаточном количестве в любой местности (например, остатки фруктовых деревьев или ландшафтный материал). Таким способом можно обеспечить круглогодичное использование и рентабельность машин. Кроме того, следует внимательно изучить возможность прессования тюков, хранения, сушки и последующего сжигания листвы без промежуточной стадии промывания.

Следует отметить, что основной износ деталей неизбежен, однако для экономической эксплуатации брикетировочного пресса затраты на него все равно должны быть уменьшены. Это может быть достигнуто только за счет содержания меньшего количества минералов в листве или более длительного срока службы изнашиваемых деталей. Для этой цели необходимо оптимизировать процесс очищения или принять меры по отношению к самим изнашиваемым частям. Кроме того, изнашиваемые детали должны быть спроектированы так, чтобы процесс их замены проходил легко и быстро. Стоимость изнашиваемых деталей достаточно высокая, однако после их замены соответственно уменьшаются затраты на персонал и увеличивается срок эксплуатации оборудования.

Измельчительные машины для листвы

Измельчительная машина серии MHZ измельчает листья в гранулы желаемого размера. Размер гранул листьев определяется установленным в машине ситом. В то время как при производстве лиственной подстилки образуются гранулы размером примерно 30 мм, в случае последующего брикетирования размер гранул составляет всего 10-12 мм.

Брикетировочные прессы для листвы

После дробления листьев измельчительной машиной mütek можно переходить к этапу брикетирования. Для этого рекомендуется применять гидравлические брикетировочные прессы серии MUP и MPP NEM. Брикетировочный пресс может быть установлен на мобильном прицепе или стационарно под большим запасным силосным корпусом. Важно убедиться, что содержание влаги в листьях находится в пределах 8 - 18%. Оптимальное качество брикетов достигается при уровне влажности 14%. Готовый лиственный брикет приобретает аккуратный внешний вид и имеет довольно высокий вес.

Процесс прессования происходит без добавления связующих веществ.

Форма брикета: цилиндрическая или прямоугольная

Содержание влаги: макс. 18%

Транспортировка листвы

Листва может транспортироваться конвейерными лентами, винтовым конвейером, а также воздуходувом. На практике для транспортировки листвы популярна концепция использования установленного в измельчительной машине вентилятора. После изготовления брикетов брикетировочный пресс дополняется крепежным фильтром. Таким образом, полученные гранулы можно вдувать непосредственно в брикетировочный пресс.